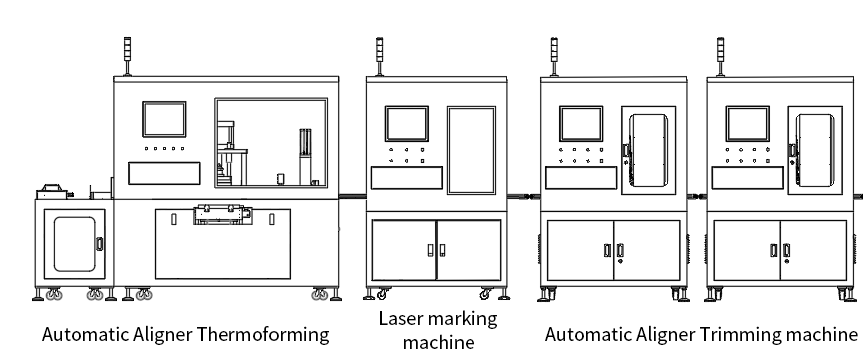

Автоматична производствена линия за сглобяване на Prismlabе проектиран да се използва при обработката и производството на прозрачни алайнери.Което може да реализира производството на ясни подравнители при термоформоване, лазерно маркиране и автоматично подрязване, цялата работна ефективност ще бъде подобрена значително за масово производство.

2. Параметър на техниката на оборудването

2.1 Работна схема на производствената линия

| Не | Име на продукта | Измерение | Тегло | Мощност | Волтаж |

| 1 | Автоматично подравняващо термоформоване | 2,7*1,1*2 м | 800 кг | 3,5KW | 220 V |

| 2 | Машина за лазерно маркиране | 1,4*1,1*2 м | 400 кг | 2,5KW | 220 v |

| 3 | Автоматична машина за подравняване | 1,3*1,1*2 м | 600 кг | 3,5kw | 220 v |

| / | / | / | / | / | / |

3. Технически параметри на автоматична термоформовъчна машина за подравняване

1) Контролируем температурен диапазон на формоване: 150℃ -400℃s, фолиото се нагрява равномерно

2) Ефективност на нагряване: 3) Контролируем диапазон на налягането на формоване: 1-10 Bar

4) Работна ефективност на формоване (еднократно завършване на формоването): ≤15 секунди

5) Отлична компактност

6) Дефектна скорост на формоване (степен на преработване): <1%

7) С функцията за идентификация на героите на модела

4. Основни работни технически параметри

1) Степен на визуално разпознаване > 99%

2) Време за визуално разпознаване ≤0,2 секунди

3) Степен на разпознаване на QR код за лазерно маркиране > 99,9%

4) Време за единично лазерно кодиране < 2 секунди

5) Дефектният процент на лазерното кодиране е близо до 0

5. Технически параметри на автоматична машина за подравняване

1) Ръбът на прозрачния подравнител след подрязване е в съответствие с оригиналната линия за подрязване и точността е <0,3 mm

2) Време на операция за подрязване на един прозрачен подравнявач: 3) Няма намеса в процеса на подрязване

4) След подрязване, степента на изрязване на ръбовете на прозрачния подравнител е по-малка от 2%

5) Процент на лошо изрязване (преработка): <1%

6) Предоставяне на поддържащи инструменти и софтуер за решаване на автоматично генериране на линии за подрязване и функции за ръчна корекция;

7) Осигурете поддържащи инструменти и софтуер за решаване на функцията за генериране на основна форма за подрязване и позициониране;

8) Предоставяне на API интерфейс, решаване на персонализираната линия за подрязване, функция за настройка на ъгъл на инструмента;

Време на публикуване: 10 октомври 2022 г